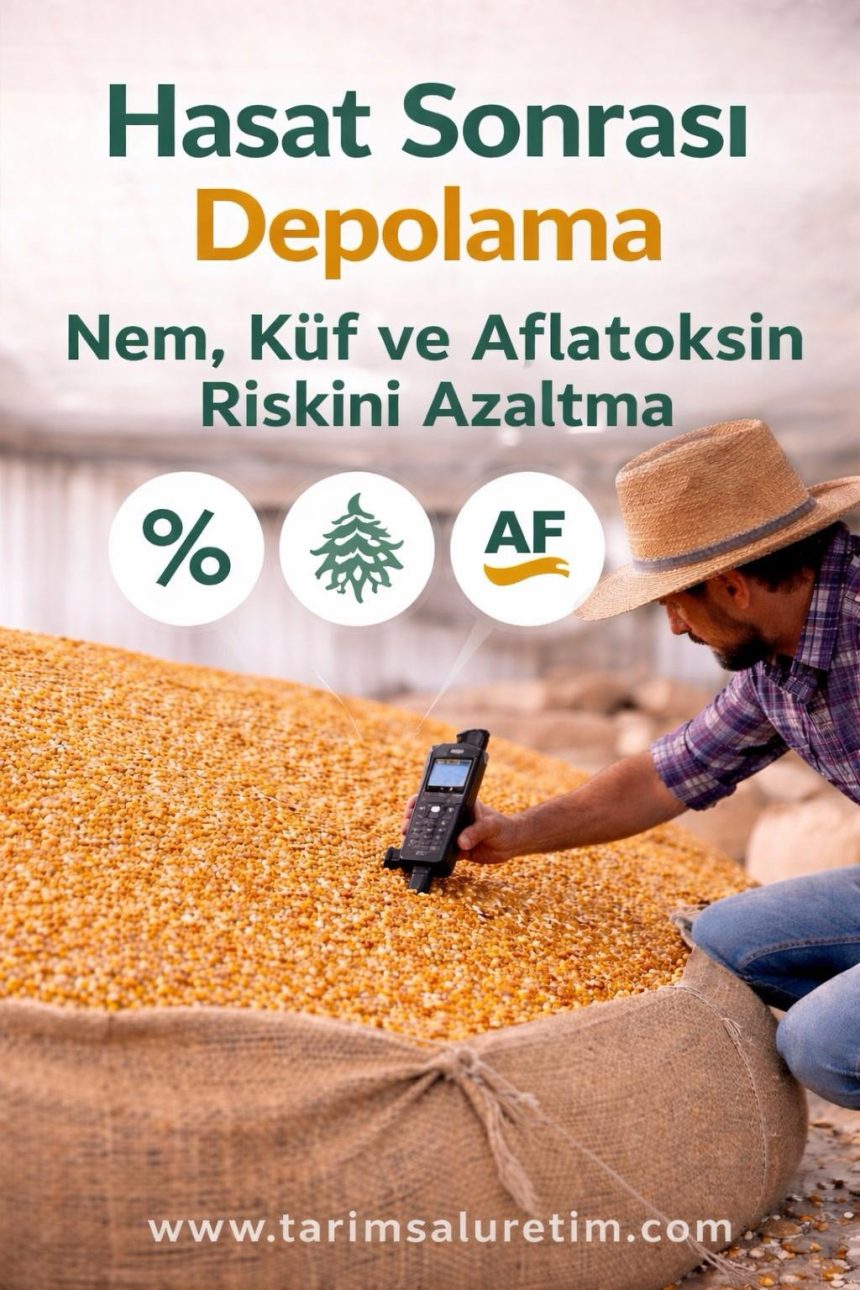

Kısa Özet:

Hasat sonrası depolama, ürünün kalitesini ve gelirini belirleyen en kritik aşamalardan biridir. Depoda yükselen nem, yetersiz havalandırma ve kötü hijyen; küf gelişimini hızlandırır, bazı küf türleri ise aflatoksin gibi sağlığa zararlı mikotoksinleri üretebilir. Bu rehberde; doğru kurutma, depo hazırlığı, sıcaklık–nem kontrolü, izleme ve numune alma stratejileriyle nem, küf ve aflatoksin riskini azaltmanın pratik yollarını adım adım bulacaksınız. Hasat edilen ürün tarladan çıktığı anda “güvende” sayılmaz; tam tersine, hasat sonrası depolama süreci başlar. Bu süreçte en küçük ihmal (yüksek nem, sıcak noktalar, yoğuşma, kirli depo, böcek aktivitesi) kısa sürede küf, kötü koku, renk değişimi, filizlenme, kütle kaybı ve daha önemlisi aflatoksin riski ile sonuçlanabilir. Aşağıdaki bölümlerde hem küçük ölçekli üreticiler hem de ticari depolama yapan işletmeler için uygulanabilir bir kontrol listesi yaklaşımı bulacaksınız.

Nem, Küf ve Aflatoksin Arasındaki İlişki (Neden Bu Kadar Kritik?)

Depodaki temel sorunların çoğu “su” ile başlar:

– Ürünün tane/çekirdek iç nemi yüksekse küf için uygun ortam oluşur.

– Depo içi bağıl nem yükselirse ürün tekrar nem alır.

– Sıcaklık dalgalanmaları yoğuşmaya neden olur (silo duvarlarında “terleme”), bu da lokal ıslak bölgeler oluşturur.

– Böcek ve solunum aktivitesi ısı üretir, sıcak nokta oluşur; sıcak nokta küfü hızlandırır.

Aflatoksin konusu özellikle önemlidir: Bazı Aspergillus türleri (özellikle A. flavus ve A. parasiticus) uygun koşullarda aflatoksin üretebilir. Bu nedenle “küf var mı?” sorusu kadar “hangi koşullar aflatoksine zemin hazırlıyor?” sorusu da kritiktir.

Hasat Anı ve İlk 24 Saat: Riskin En Yüksek Olduğu Zaman

Birçok işletmede sorun, depoda değil tarladan depoya giden kısa süreçte başlar.

1) Hasadı doğru zamanda yapmak

– Aşırı geç hasat; yağmur, çiğ, kuş–zararlı hasarı ve tane çatlaması riskini artırır. – Hasar görmüş taneler/çatlaklar küf giriş kapısıdır.

2) Taşıma ve bekletme süresini kısaltmak

Hasat sonrası depolamada nem nasıl düşürülür?

Cevap: Önce bekletmeyi azaltın. Ürün nemliyken yığın halinde kamyonda/zeminde beklemek, iç ısıyı artırır. Isınan yığın hızla bozulur. Mümkünse hasat → ön temizleme → kurutma → depolama akışını aynı gün içinde tamamlayın.

3) Ön temizleme şart

Sap kırıntısı, toz, kırık tane ve yabancı madde:

– Hava akışını bozar,

– Nem tutar,

– Böceklenmeyi artırır,

– Küf için “odak noktalar” oluşturur.

Doğru Kurutma: Küfü ve Aflatoksini Önlemenin Ana Kilidi

Kurutma, depolamanın sigortasıdır. Ürünü depoya “güvenli nem” düzeyinde almak, riskleri dramatik biçimde azaltır.

Tahıl depolama nem oranı kaç olmalı?

Tahıl depolama nem oranı kaç olmalı? Ürüne, çeşide, kırık oranına ve depolama süresine göre değişir. Genel pratik yaklaşım şudur: Depolama süresi uzadıkça hedef nem daha düşük olmalıdır.

Aşağıdaki değerler genel rehber niteliğindedir (ticari standartlar ve ülke mevzuatı farklılık gösterebilir):

| Ürün Grubu | Uzun süreli depolama için genel hedef nem aralığı |

|---|---|

| Buğday / arpa vb. | %12 – %13 |

| Mısır | %13 – %14 (uzun süre için daha düşük hedeflenebilir) |

| Pirinç (kabuklu) | ~%13 civarı |

| Yer fıstığı | %8 – %10 |

| Sert kabuklu kuruyemişler (ör. fındık, badem) | çoğu uygulamada %6 – %8 bandı |

Not: Bu değerler işletme koşullarına göre değişebilir. En doğru hedefler için ürün bazlı teknik kılavuzlar ve yerel alım standartlarına bakın.

Nem ölçer ile ürün nemi nasıl ölçülür?

Nem ölçer ile ürün nemi nasıl ölçülür?

– Nem ölçerinizi ürün türüne göre kalibre edin.

– Numuneyi tek noktadan değil, farklı torba/yığın bölgelerinden alın.

– Özellikle “sıcak nokta” şüphesi varsa üst–orta–alt katmanlardan ölçüm yapın.

– Ölçüm sonuçlarını tarih/saat ve parti numarasıyla kaydedin.

Doğal kurutma vs. mekanik kurutma

– Doğal kurutma (güneşte/sergide): Hava uygunsa maliyeti düşüktür; ancak ani yağış, gece nemlenmesi ve toz/kir riski taşır. İnce serim, sık karıştırma ve yağış planı şarttır.

– Mekanik kurutma: Kontrol edilebilirlik sağlar. Aşırı sıcaklık uygulamak (özellikle yağlı tohum ve kuruyemişte) kaliteyi düşürebilir. Hedef: kontrollü, homojen kurutma.

Depo Hazırlığı: Küf ve Zararlıları Depoya Sokmayın

Depoda küf oluşumu nasıl engellenir? sorusunun ilk yanıtı: Depoyu “sıfırlamak”.

Depo hijyeni kontrol listesi

– Eski ürün kalıntılarını, tozu ve kırıntıları tamamen temizleyin.

– Duvar–zemin çatlaklarını kapatın (böcek girişini azaltır).

– Palet kullanın; torbaları doğrudan zemine koymayın.

– Depoda su sızıntısı/çatı akıntısı varsa depolama yapmayın, önce onarın.

– Gerekiyorsa yetkili uygulayıcılarla zararlı mücadelesi planlayın. Toz ve kırıntı, hem nemi tutar hem de böceklenmeyi artırır. Böcek aktivitesi ise depoda ısı yükselterek küf riskini büyütür.

Depolama Koşulları: Sıcaklık, Bağıl Nem ve Havalandırma

Mısır depolama: küf ve sıcaklık kontrolü

Mısır depolama küf ve sıcaklık kontrolü Mısır; yüksek enerji içeriği ve hasat sonrası nem nedeniyle küfe daha hassastır.

Kritik noktalar:

– Depoya girmeden önce hedef neme düşürme,

– Silo içinde sıcaklık takibi,

– Havalandırma ile sıcaklık farklarını azaltma,

– Üst yüzeyde yoğuşmayı önleme.

Silo içinde yoğuşma nasıl önlenir?

Silo içinde yoğuşma nasıl önlenir? Yoğuşma genelde sıcaklık farklarından olur.

Çözüm yaklaşımı:

– Ürün kütlesi ile dış ortam arasında büyük sıcaklık farkı oluşmasını azaltın (kontrollü havalandırma).

– Silo üst bölgesinde nem birikimini azaltmak için uygun havalandırma planı uygulayın.

– Silo dolumunda “tek noktadan dökme” yerine mümkünse dağıtıcı kullanarak homojen yığın oluşturun; homojen yığın = daha az sıcak nokta.

Ambalaj ve İstifleme: Torbada da Risk Büyür

Torbada depolama yapıyorsanız:

– Torbaları palet üzerinde tutun, duvardan pay bırakın (hava dolaşımı için).

– Çok sıkı istif, hava akışını keser ve lokal nemlenme yapar.

– Depo içinde düzenli koridor bırakın; kontrol ve numune almayı kolaylaştırır.

– Ürün girişine “parti etiketi” (tarih, ürün, nem, lot no) ekleyin.

İzleme ve Kayıt Tutma: Erken Uyarı Sistemi Kurun

Aflatoksin ve küf sorunları genellikle “bir gecede” oluşmuş gibi görünür; aslında çoğu zaman erken sinyal vermiştir. İzlenecek parametreler:

– Ürün nemi (parti bazlı)

– Depo içi bağıl nem ve sıcaklık

– Silo iç sıcaklık kabloları (varsa)

– Koku değişimi, topaklanma, renk değişimi

– Böcek aktivitesi Basit ama etkili yöntem: Haftalık kontrol formu. Bu form sayesinde riskli partileri erken fark eder, ayrı alana alır veya tekrar kurutma/temizleme yapabilirsiniz.

İlgini Çekebilir–Sulama planı ve tuzluluk ilişkisi

Aflatoksin Riski Nasıl Azaltılır? (Pratik Yönetim Planı)

Aflatoksin riski nasıl azaltılır? Aflatoksin yönetimi “tek bir önlem” değildir; zincir yaklaşımı gerekir:

1) Hasarlı ürünü ayırın (segregasyon) Kırık, böcek yemişli, rengi dönmüş taneler daha yüksek risk taşır. Ön temizleme ve eleme burada fark yaratır.

2) Sıcak nokta avı yapın Silo/ambarın bazı bölgeleri daha hızlı bozulur (köşeler, üst kısım, hava akışının zayıf olduğu yerler). Buraları daha sık kontrol edin.

3) Hızlı test ve doğrulama planı kurun Depolama sırasında aflatoksin testi nasıl yapılır?

– Sahada hızlı test kitleri ön tarama amaçlı kullanılabilir.

– Kritik kararlar (satış, ihracat, büyük parti sevki) için yetkili laboratuvar doğrulaması daha güvenilir olur.

– Numune alma doğru yapılmazsa testin anlamı düşer: Farklı noktalardan temsil edici numune alın.

4) Limitler ülkeye ve ürüne göre değişir

Aflatoksin limiti kaç? Aflatoksin limitleri ürün türüne (ör. kuruyemiş, mısır, baharat), kullanım amacına (ham madde/işlenmiş) ve ülke mevzuatına göre değişir. En doğru bilgi için hedef pazarın resmi düzenlemelerine ve alıcı şartnamelerine bakın.

Fındık Depolama Koşulları ve Aflatoksin: Özel Notlar

(Fındık depolama koşulları aflatoksin) Kuruyemişlerde temel strateji: çok iyi kurutma + düşük nemde stabil depolama.

– Kabuklu/kabuksuz ayrımına göre depolama nemi ve ambalaj seçimi değişebilir.

– Depoda koku bulaşması (kimyasal, mazot, boya) kaliteyi düşürür; ayrı alan şarttır.

– Uzun depolamada periyodik kontrol (nem, koku, görünüm) rutine bağlanmalıdır.

Sık Sorulan Sorular

Hasat sonrası depolamada nem nasıl düşürülür?

Önce bekletmeyi azaltın, ürünü ön temizleyin ve ürün tipine uygun kurutma yöntemiyle güvenli nem aralığına indirin. Depoya girdikten sonra da ortam nemini ve yoğuşmayı kontrol edin.

Depoda küf oluşumu nasıl engellenir?

Güvenli nemde depolama + temiz depo + havalandırma/ısı kontrolü + düzenli izleme. Küf çoğu zaman “ıslak bir nokta” ile başlar; sızıntı ve yoğuşmayı sıfırlamak çok etkilidir.

Silo içinde yoğuşma neden olur?

Genellikle iç–dış sıcaklık farkı ve zayıf hava dolaşımı nedeniyle oluşur. Kontrollü havalandırma ve homojen dolum yoğuşma riskini azaltır.

Sonuç: Uygulanabilir Mini Eylem Planı

– Ürünü hızlı taşı, ön temizle, doğru kurut.

– Depoyu depolama öncesi tam temizle ve sızıntıları gider.

– Nem + sıcaklık + koku takibini rutin hale getir.

– Riskli partileri ayırt et, gerekiyorsa yeniden kurut/temizle.

– Aflatoksin için doğru numune alma ve gerektiğinde laboratuvar doğrulaması uygula.

Depoda Küf Görülürse Ne Yapılmalı? (Hızlı Müdahale Planı)

Küf tespit edildiğinde amaç iki şeydir: yayılımı durdurmak ve kaybı minimize etmek. “Bekleyelim, düzelir” yaklaşımı çoğu zaman hasarı büyütür.

1) Partiyi izole edin

Küflü olduğu düşünülen ürünü aynı alanda diğer partilerle temas ettirmeyin. Torbalı depolamada bu daha kolaydır; siloda ise mümkünse riskli bölgeyi ayrı bir hatta boşaltıp ayırın.

2) Sorunun kaynağını bulun: Nem mi, yoğuşma mı, sızıntı mı?

– Çatı/duvar sızıntısı varsa önce bunu durdurun.

– Silo üst kısmında yoğunlaşma (terleme) varsa havalandırma rejimini gözden geçirin.

– Ürün nemi güvenli aralığın üzerindeyse tekrar kurutma değerlendirilmelidir.

3) Isınan bölgeyi hızlı boşaltın / devir daim yapın

Sıcak nokta varsa ürün kütlesi içinde biyolojik aktivite artmış olabilir. Bu durumda ilgili kısmın boşaltılıp yeniden şartlandırılması (kurutma, temizleme) gerekebilir.

4) Koku ve topaklanma varsa kalite sınıflaması yapın

Küflü ürünün kullanım amacı (yemlik, gıda dışı kullanım vb.) yerel mevzuat ve alıcı şartlarına göre değişir. Özellikle gıda zincirine girecek ürünlerde kontrol ve test prosedürleri devreye alınmalıdır.

İlgini Çekebilir–Toprak analizi: EC (tuzluluk) yorumu

Aflatoksin Şüphesi Varsa: Numune Alma ve Test Yaklaşımı

Aflatoksin riski, “var/yok” kadar düzeyi ile de yönetilir. Ancak aflatoksin dağılımı partide homojen değildir; bu nedenle numune alma süreci testin kendisi kadar kritiktir.

Temsil edici numune alma için pratik ipuçları

– Torbalı depolamada farklı istif katmanlarından (üst–orta–alt) ve farklı bölgelerden numune toplayın.

– Silo/ambar depolamada mümkünse farklı boşaltım zamanlarında (akışın farklı anlarında) numune alın; tek seferde tek noktadan alınan numune yanıltıcı olabilir

. – Numuneleri karıştırıp “birleşik numune” oluşturun; ardından laboratuvarın istediği gramajda alt numune ayırın.

Depolama sırasında aflatoksin testi nasıl yapılır?

Sahada hızlı test kitleri (tarama amaçlı) pratik olabilir; fakat ticari kararlar için çoğu durumda yetkili/akredite laboratuvar analizi daha güvenilir kabul edilir. Alıcı şartnameleri ve hedef pazar kuralları belirleyici olmalıdır.

Depolama Türüne Göre Kritik Noktalar (Silo, Ambar, Torba)

1) Silo depolama

– Homojen dolum: Tek noktadan yüksekten dökme, ince materyali merkeze toplayabilir; hava akışı bozulur.

– Sıcaklık izleme: Mümkünse sensör/kablo sistemiyle takip yapın; yoksa düzenli manuel kontrol planı oluşturun.

– Üst yüzey yönetimi: Üst tabaka yoğuşma ve nemlenmeye daha açıktır; havalandırma ve kapak/izolasyon kontrolü önemlidir.

2) Yığın (ambar) depolama

– Zemin nemi: Beton zeminde bile kapiler nem riski olabilir. Palet/izolasyon kullanımı ve hava akışı önemlidir.

– Yığın yüksekliği: Çok yüksek yığınlar iç kısımlarda ısı birikimini artırabilir.

– Köşeler: Hava sirkülasyonunun zayıf olduğu köşeler daha sık kontrol edilmelidir.

3) Torba depolama

– Duvar ve zemin teması: Terleme ve rutubet kaynaklı lokal küf torbanın dışından başlayabilir.

– İstif disiplini: Parti etiketleme ve “ilk giren ilk çıkar (FIFO)” yaklaşımı bayatlama riskini azaltır.

Depo İklimini Yönetmek: Basit Ekipmanlarla Büyük Fark

Her işletmenin bütçesi aynı değildir; ancak küçük yatırımlar dahi depolama güvenliğini belirgin artırabilir:

– Dijital sıcaklık–nem ölçer (termohigrometre): Depo içi bağıl nem ve sıcaklık trendini görürsünüz.

– Nem ölçer: Parti kabulünde ve periyodik kontrolde temel ekipmandır.

– Havalandırma fanı / menfez düzeni: Hava akışını iyileştirerek yoğuşma ve sıcak nokta riskini azaltır.

– Palet ve istif ayırıcılar: Torbaların zeminden nem almasını önler, hava dolaşımını artırır.

– Aydınlatma ve erişim düzeni: Kontrol yapılmayan depo bozulmaya daha açıktır. Kolay erişim, düzenli kontrolü teşvik eder.

Sık Yapılan Hatalar (Ve Kolay Çözümleri)

1) ”Biraz nemli ama depoda kurur” düşüncesi Çoğu durumda tersi olur: Ürün ısınır, terler, küf başlar.

Çözüm: Depoya girmeden güvenli neme indirin.

2) Depoyu “görünür” temizleyip tozu bırakmak Toz ve kırıklar hem nem tutar hem böceklenmeyi büyütür.

Çözüm: Detay temizlik + çatlak onarımı

3) Depo kapı/pencerelerini rastgele açıp kapamak Dış ortam nemliyse, içeri nem taşıyabilirsiniz.

Çözüm: Havalandırmayı dış koşulları takip ederek planlayın.

4) Kayıt tutmamak Hangi parti hangi nemle girdi, hangi tarihte kontrol edildi bilinmezse kök neden analizi yapılamaz.

Çözüm: Basit bir takip çizelgesi bile yeter.

Son Kontrol Listesi (Uygulanabilir, Kısa)

– [ ] Hasat sonrası bekletme minimumda mı?

– [ ] Ön temizleme yapıldı mı (toz, kırık, yabancı madde azaltıldı mı)?

– [ ] Ürün nemi ölçüldü mü ve hedef aralıkta mı?

– [ ] Depo temiz, kuru, sızıntısız ve zararlı girişine karşı korunuyor mu?

– [ ] Torbalar palet üzerinde mi ve duvar payı var mı?

– [ ] Depo sıcaklık–nem takibi yapılıyor mu?

– [ ] Haftalık/iki haftalık kontrol ve kayıt rutini var mı?

– [ ] Şüpheli partiler için numune alma ve test planı hazır mı?

Kaynaklar

1. FAO (Food and Agriculture Organization) – Tahıl ve hasat sonrası kayıpların azaltılması, depolama ve kurutma prensipleri üzerine teknik dokümanlar ve eğitim materyalleri.

2. WHO (World Health Organization) – Mikotoksinler (özellikle aflatoksinler) ve gıda güvenliği riskleri üzerine bilgilendirme içerikleri.

3. Codex Alimentarius (FAO/WHO) – Mikotoksinler ve kontaminantlara ilişkin genel kılavuzlar/uygulama prensipleri.

4. EFSA (European Food Safety Authority) – Aflatoksinler ve mikotoksin risk değerlendirmeleri, maruziyet ve sağlık etkileri üzerine bilimsel görüşler.

5. USDA & Land-Grant University Extension yayınları (ör. tahıl depolama yönetimi) – Depolama sırasında nem/sıcaklık yönetimi, havalandırma, sıcak nokta ve bozulma belirtileri üzerine uygulamalı rehberler.

Bu içeriğin faydalı olduğunu düşünüyorsanız paylaşarak daha fazla kişinin yararlanmasına katkıda bulunun.